På grunn av den tunge belastningen, utilstrekkelig smøring av de bevegelige delene og det kompliserte arbeidsmiljøet til kantpressebøyemaskinen, er det veldig lett å få de bevegelige delene til å slites eller belastes. Denne artikkelen vil analysere de vanlige mekaniske feilene og vedlikeholdet av hydrauliske pressebøyemaskiner:

Feil 1. Lang pausetid for skiftepunkt for glidehastighet

1-1. Sylinderens øvre hulrom suger inn luft, og trykket bygges opp i lang tid (den selvsugende rørledningen lekker).

1-2. Strømningshastigheten til påfyllingsventilen eller selvsugende rørledningen er liten, eller glidehastigheten er for høy, noe som forårsaker nålesug.

1-3. Påfyllingsventilen er ikke helt stengt, og trykket i det øvre hulrommet avtar.

1-4. Etter at bremseventilen er aktivert, lukk påfyllingsventilen og det øvre hulrommet kan ikke suge olje.

1-5. Feil posisjon av proporsjonalventilen fører til forskjellige åpninger og ute av synkronisering.

1-6. Reduser hurtighastigheten for å se om testen stopper.

1-7. Størrelsen på det hurtige nedtrykket har innvirkning på lukkingen av påfyllingsventilen, og det raske nedtrykket elimineres.

1-8. Juster trykkparametrene i forsinkelsesstadiet før arbeidet går videre.

1-9. Dempingshullet til påfyllingsventilens kontrolllinje er for lite, og danner en trykkforskjell.

1-10. CNC-systemparametere (forsinkelse før senking).

1-11. CNC-systemparametere (forsterkningsparameteren reduseres ved lavere hastighet).

1-12. Kontroller om oljenivået på drivstofftanken er for lavt, påfyllingsporten er ikke oversvømmet, og sylinderens øvre hulrom er fylt med væske under spoling, noe som forårsaker utilstrekkelig påfylling. Av de ovennevnte grunnene, fyll på olje fra tanken til mer enn 5 mm over påfyllingsporten slik at påfyllingshullet er fullstendig oversvømmet.

1-13. Sjekk om påfyllingsventilen er helt åpen. Hvis det er på grunn av oljeforurensning, er ikke ventilkjernen til påfyllingsventilen fleksibel og sitter fast, noe som forårsaker utilstrekkelig fylling. Trenger å rengjøre påfyllingsventilen og installere den på nytt for å gjøre spolen fleksibel.

1-14. Kontroller om hurtighastigheten forover er for høy, noe som forårsaker utilstrekkelig fylling. Av de ovennevnte grunnene kan den hurtige foroverhastigheten reduseres ved å modifisere systemparametrene.

Feil 2. Når glidebryteren fungerer, er nedoverretningen ikke vertikal og unormal støy.

Denne typen feil skyldes lang tids bruk av styreskinnen, unormal smøring av styreskinnen og økt klaring på grunn av slitasje. Det er nødvendig å kontrollere slitasjegraden til styreskinnens trykkplate og justere den for å møte den nødvendige klaringen. Bestem om du vil bytte ut styreskinnens presseplate i henhold til graden av slitasje. Hvis belastningen er alvorlig, må den skiftes ut.

2.1. Den originale trykkplaten er limt med plast. Vær oppmerksom på hardheten til den limte plasten og limoverflaten til styreskinnen. Etter skraping, sørg for at limoverflaten er over 85 % og åpne en sikksakk-smøreoljetank.

2.2. Inne i den originale presseplaten er det en metallstopper. For å velge en tinnbronseplate eller duktilt jern, behandles bindingsoverflaten av en kvern, koblingsbolten er lavere enn bindingsoverflaten, og sikksakk-smøreoljesporet åpnes.

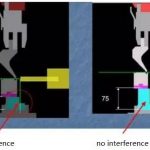

Feil 3. Størrelsen på bakmåleren er inkonsekvent i begge ender

Feilen i begge ender er liten, innenfor 2 mm. Kontroller for å bekrefte at den mekaniske transmisjonsstrukturen X1/X2 ikke har noen feil. Feilen kan elimineres ved å justere fingeren. Hvis det ikke er noen feil i den mekaniske transmisjonsstrukturen (som lager, kuleskruer, lineære skinner, transmisjonshjul, girremmer osv.), fjern feilen. Juster på nytt innenfor toleransen for parallellitet og installer den synkrone overføringsenheten på nytt.

Feil 4. Ingen bevegelse av bakre giraksel i begge ender

Årsaken til feilen i bakmålerakseltransmisjonen kan være at girakselen er skilt fra registerreimhjulet, nøkkelstangen eller registerremmen glir av. Stoppeakseldriveren og servomotoren er defekte, og det øvre datakontrollsystemet er defekt. Slike feil må kontrollere og bekrefte årsaken til feilen, reparere eller erstatte de defekte komponentene og eliminere feilen.

Feil 5. Overdreven støy fra oljepumpen (for rask oppvarming), skade på oljepumpen

5-1. Oljepumpens sugeledning lekker eller oljetankens væskenivå er for lavt, noe som fører til at oljepumpen tømmes.

5-2. Oljetemperaturen er for lav og oljeviskositeten er for høy, noe som resulterer i høy oljeabsorpsjonsmotstand.

5-3. Sugeportens oljefilter er tett og oljen er skitten.

5-4. Pumpen er skadet (skadet når pumpen er installert) av enhver bank.

5-5. Koblingsinstallasjonsproblemer, for eksempel overdreven aksial tiltrekking, motorakselen og oljepumpeakselen er ikke konsentriske.

5-6. Etter at pumpen er installert, reverserer den i lang tid eller fyller ikke drivstoff under testmaskinen.

5-7. Utløpets høytrykksoljefilter er blokkert eller strømningshastigheten er ikke opp til standarden.

5-8. Oljepumpen suger (det er olje, men det er luft ved oljepumpens sugeport).

5-9. Hvis det er en stempelpumpe, kan høyden på oljereturporten settes for lavt.

5-10. Hvis det er en HOEBIGER-oljepumpe, kan den tømmes for luft.

5-11. Oljetemperaturen er for høy, noe som fører til at viskositeten synker (innen 60°C).

5-12. Hydraulikkolje inneholder vann, som kan forårsake blokkering og skade på høytrykksfilterelementet.

Feil 6. Ikke senke bevegelsen til glideren

6-1. Om den elektromagnetiske proporsjonale retningsventilen har et elektrisk signal eller om spolen har noen handling eller sitter fast.

6-2. Systemet kan ikke bygge trykk.

6-3. Påfyllingsventilen sitter fast, eller påfyllingsventilens tetningsring lekker.

6-4. Om sakteventilen har et elektrisk signal eller sitter fast.

6-5. Mottrykket er for høyt eller bremser trykket er for lavt.

Feil 7. Når glidebryteren beveger seg sakte, vibrerer den, svinger og lager støy

7-1. Trykkoljen som slippes ut fra sylinderen inneholder luftbobler.

7-2. Friksjonskraften til glideskinnen er for stor, uansett om det er smøreolje.

7-3. Avstanden mellom monteringsflaten til styreplaten er stor, eller topp og bunn er ujevne.

7-4. Nivået på stativet og arbeidsbenken er ikke riktig justert.

7-5. Balanseventilen er blokkert.

7-6. Sjekk om hurtigutløserventilen er aktivert og åpnet.

7-7. Den numeriske kontrollsystemparameteren (forsterkning), eller innstillingen for arbeidsmatingshastighet er for stor.

7-8. Mottrykksventilen er løs og motstanden på begge sider er forskjellig.

7-9. Om proporsjonalventilspolen til magnetventilen er forspent og om nøytralposisjonssignalet til proporsjonalventilen er riktig.

7-10. Hvorvidt signalet til den proporsjonale servoventilen er forstyrret, er inspeksjonsmetoden den samme som ovenfor.

7-11. Stempelstangen låses tett av oljesylinderens tetningsring, og motstanden er stor (bytt PTFE hard tetningsringtest).

7-12. Den sfæriske skiven på ristlinjalen er ikke installert, skyvesetet beveger seg ikke jevnt, og det er et problem med ristlinjalens kommunikasjonslinje.

7-13. Trykkkurven er feil, trykket er ikke nok under arbeid.

7-14. Den trykkforseglede O-ringen til påfyllingsventilen produserer en liten mengde lekkasje.

Feil 8. Stort synkroniseringsavvik ved nedbremsing

8-1. Synkron deteksjonssystemfeil (ristskala).

8-2. Proporsjonal retningsventil.

8-3. Lekkasje av hurtig nedre ventil.

8-4. Det store gapet i mottrykk på begge sider.

8-5. Oljetemperaturen er for lav.

8-6. Oljestreng i sylinderens øvre og nedre kammer.

8-7. CNC-systemparametere.

Feil 9. Bøyevinkelfeil

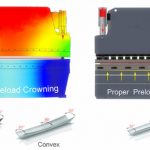

9-1. Kontroller om kompensasjonsavbøyningen til kompensasjonssylinderen er stor og nullposisjonen ikke kan gjenopprettes fullstendig.

9-2. Sjekk om hurtigklemmen er løs.

9-3. Sjekk om det er noen endring i det nederste dødpunktet for hver bøyning.

9-4. Sjekk om den bueformede platen er riktig installert og om skruehullet er dødt.

9-5. Endringer i selve arket (tykkelse, materiale, spenning).

9-6. Er ristlinjalen løs?

9-7. Unøyaktig posisjoneringsnøyaktighet: Er nullforskyvningsverdien til proporsjonalventilen passende? Posisjoneringen kan ikke nå nedre dødpunkt, noe som gjør det umulig å returnere.

Feil 10. Oljelekkasje i hydraulikkledninger eller rørsprengt

10-1. Kontroller om oljerørinstallasjonen oppfyller kravene (forlenget lengde, rørdiameter, veggtykkelse, hylse, mutteren er for stram, for løs, bøyeradius osv.).

10-2. Om slangen har støt eller vibrasjon.

10-3. Sjekk om rørledningen forstyrrer eller kolliderer med andre.

10-4. Rørledningen er ikke festet med rørklemmer.

Feil 11. Forholdsregler under installasjon og vedlikehold av hydraulikksystemet

11-1. Ventilene forseglet med maling skal ikke demonteres av seg selv, enn si justeres.

11-2. Ventilen fungerer normalt etter rengjøring, den må skiftes ut med ny olje og rengjøres oljetanken umiddelbart.

11-3. Oljepumpen skal ikke utsettes for slag eller slag under installasjonen, og oljepumpen må fylles på før testing.

11-4. Når du installerer hver ventil, kan bare ventilhuset transporteres, og ingen magnetventil skal berøres.